بلاگ

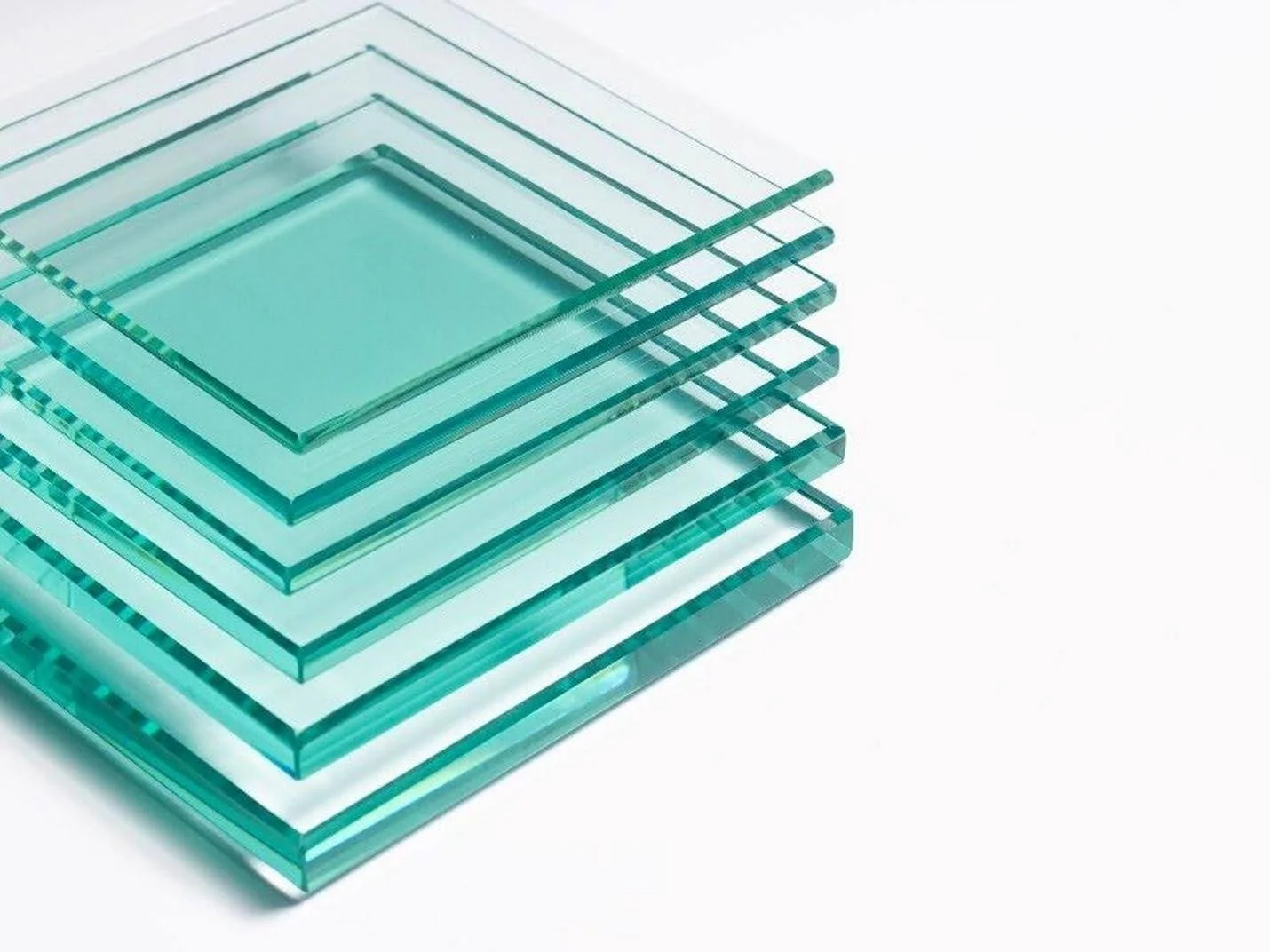

شیشه نیمه سکوریت چگونه تولید میشود

شیشه نیمهسخت که اغلب به آن شیشه سکوریت گفته میشود، نوعی شیشه ایمنی است که برای افزایش استحکام و انعطافپذیری خود تحت عملیات حرارتی خاصی قرار گرفته است. برخلاف شیشههای کاملاً سکوریت که تحت عملیات حرارتی شدید قرار میگیرند، شیشههای نیمهسخت شده فقط تا حدی گرما داده میشوند، در نتیجه محصول نهایی استحکام بهتری نسبت به شیشههای استاندارد ارائه میدهد؛ اما به پتانسیل کامل گزینههای کاملاً سکوریت شده نمیرسد.

این نوع شیشه معمولاً در کاربردهای مختلفی از جمله معماری، خودرو و وسایل خانگی استفاده میشود که در آنها تعادل بین ایمنی و شفافیت ضروری است. تولید شیشه نیمه سکوریت شامل فرایندهای مختلفی از جمله فرمولاسیون شیشه، حرارت دادن، کوئنچ و سرد کردن است. بنابراین درک این فرایندها برای تولیدکنندگان و مصرفکنندگان به طور یکسان بسیار مهم است. این مقاله به بررسی مراحل تولید شیشه نیمه سکوریت شده، جزئیات مواد، تجهیزات و تکنیکهای مورداستفاده در فرایند تولید میپردازد.

مواد اولیه برای تولید شیشه نیمه سکوریت

تولید شیشههای نیمه سکوریت با انتخاب مواد اولیه مرغوب آغاز میشود. اجزای اصلی شیشه شامل ماسه سیلیس، خاکستر سودا و سنگآهک است که در نسبتهای خاصی با هم ترکیب میشوند تا یک مخلوط شیشه مذاب ایجاد کنند. خلوص و کیفیت این مواد خام به طور قابلتوجهی بر خواص محصول نهایی تأثیر میگذارد.

مواد اولیه کلیدی

1. شن و ماسه سیلیس:

– سیلیس (SiO2) ماده اولیه تولید شیشه است که تقریباً 70 تا 75 درصد از کل ترکیب را تشکیل میدهد.

– چارچوب ساختاری شیشه را فراهم میکند.

2. خاکستر سودا:

– کربنات سدیم (Na2CO3) بهعنوان یک عامل شار عمل میکند و نقطه ذوب سیلیس را کاهش میدهد.

– این اجازه میدهد تا شیشه در دماهای پایینتر تشکیل شود و باعث بهبود بهرهوری انرژی در طول تولید میشود.

3. سنگآهک:

– کربنات کلسیم (CaCO3) به تثبیت شیشه و بهبود دوام شیمیایی آن کمک میکند.

– همچنین استحکام مکانیکی شیشه را افزایش میدهد.

4. آلومینا:

– اکسید آلومینیوم (Al2O3) ممکن است برای بهبود پایداری حرارتی شیشه و مقاومت در برابر خراش اضافه شود.

5. سایر افزودنیها:

– مواد مختلف دیگری مانند رنگها یا اصلاحکنندهها ممکن است برای دستیابی به خواص نوری یا رنگهای خاص گنجانده شوند.

پردازش مواد خام

مواد خام بهدقت وزن شده و مخلوط میشوند تا از ترکیبی همگن اطمینان حاصل شود. سپس مخلوط به کوره منتقل میشود و در آنجا تحت دمای بالا (حدود 1400 تا 1600 درجه سانتیگراد) قرار میگیرد تا به ذوب کامل برسد. کیفیت فرایند ذوب بسیار مهم است، زیرا هر گونه ناخالصی یا ناسازگاری میتواند منجر به نقص در محصول نهایی شیشه شود.

انتخاب و فراوری مواد اولیه گامهای اساسی در تولید شیشه نیمه سکوریت است. کیفیت این مواد مستقیماً بر خواص نهایی شیشه تأثیر میگذارد و این مرحله را برای اطمینان از عملکرد مطلوب و استانداردهای ایمنی بسیار مهم میکند.

فرایند ذوب

فرایند ذوب یک مرحله حیاتی در تولید شیشه نیمه سکوریت است. در طی این مرحله، مواد خام به یک مخلوط شیشه مذاب تبدیل میشوند که برای تشکیل اشکال شیشهای موردنظر ضروری است.

انواع مختلفی از کورهها را میتوان برای فرایند ذوب استفاده کرد، از جمله:

1. کورههای دستهای:

- این کورهها معمولاً در تولید در مقیاس کوچک استفاده میشوند.

- مواد اولیه بهصورت دستهای اضافه شده و در یک فرایند مداوم ذوب میشوند.

2. کورههای ذوب پیوسته:

- این کورهها که برای تولید در مقیاس بزرگ طراحی شدهاند، به طور مداوم کار میکنند، با مواد خام وارد شده و شیشه مذاب به طور همزمان بیرون کشیده میشوند.

- این روش تأمین دائمی شیشه مذاب را تضمین میکند که برای تولید انبوه ضروری است.

کنترل دما

حفظ دمای مناسب در طول فرایند ذوب بسیار مهم است. شیشه مذاب باید به ویسکوزیته لازم برسد تا از شکلدهی و شکلدهی مناسب اطمینان حاصل شود. تغییرات دما میتواند منجر به ناهماهنگی در ساختار شیشه شود و بر استحکام و عملکرد آن تأثیر بگذارد.

کنترل کیفیت

در طول فرایند ذوب، اقدامات کنترل کیفیت برای نظارت بر ترکیب و قوام شیشه انجام میشود. نمونهبرداری و آزمایش منظم انجام میشود تا اطمینان حاصل شود که شیشه مذاب دارای مشخصات موردنیاز برای تولید شیشه نیمه سکوریت است.

فرایند ذوب یک مرحله حیاتی در تولید شیشه نیمه سکوریت است، زیرا مواد خام را به حالت مذاب تبدیل میکند. کنترل دقیق دما و نظارت بر کیفیت در این مرحله برای دستیابی به خواص شیشهای موردنظر ضروری است.

تشکیل شیشه

- تولید ورق شیشه:

– شیشه مذاب را روی یک سطح صاف میریزند و در آنجا پخش میشود و به شکل ورقه در میآید.

– این تکنیک معمولاً برای پنجرهها و کاربردهای معماری استفاده میشود. - دمیدن:

– در این روش، مجموعهای از شیشه مذاب را با استفاده از لوله دمنده باد میکنند تا اشکال توخالی مانند بطری یا ظروف شیشهای ایجاد شود.

– اندازه و شکل را میتوان با کنترل مقدار هوای دمیده شده به جمع تنظیم کرد. - قالب گیری:

– شیشه مذاب را در قالبها میریزند تا اشکال خاصی ایجاد شود.

– از این روش اغلب برای تولید وسایل تزیینی و طرحهای پیچیده استفاده میشود. - فشردن:

– یک قالب فلزی برای فشاردادن شیشه مذاب به شکل استفاده میشود که اغلب برای ساخت محصولات شیشهای تخت استفاده میشود.

– این تکنیک امکان دقت و ثبات در محصول نهایی را فراهم میکند.

خنککننده و آنیل

پس از شکلگیری، شیشه باید بهتدریج خنک شود تا تنشهای داخلی از بین برود. این فرایند خنککاری که به آنیلین معروف است، در یک لهر بازپخت انجام میشود، جایی که دما بهدقت کنترل میشود تا از شوک حرارتی و ترکخوردگی جلوگیری شود. فرایند بازپخت برای حفظ یکپارچگی ساختاری شیشه نیمه سکوریت بسیار مهم است.

فرایند شکلدهی مرحلهای کلیدی در تولید شیشههای نیمه سکوریت است که به تولیدکنندگان این امکان را میدهد تا اشکال و اندازههای مختلفی ایجاد کنند. خنککاری و بازپخت مناسب برای اطمینان از استحکام و دوام شیشه ضروری است.

فرایند عملیات حرارتی

فرایند عملیات حرارتی جایی است که شیشه تحت گرمایش و سرمایش کنترلشده قرار میگیرد و ویژگیهای نیمه سکوریت شده خود را نشان میدهد. این فرایند برای افزایش استحکام و مقاومت حرارتی شیشه بسیار مهم است.

روشهای عملیات حرارتی

1. خنک کاری جزئی:

– شیشههای نیمه سکوریت معمولاً از طریق یک فرایند تمپر جزئی تولید میشوند.

– شیشه تا دمای بین 580 تا 700 درجه سانتیگراد گرم میشود و به دنبال آن خنک شدن سریع (کوئنچ) انجام میشود.

2. کوئنچ کردن:

– در طول کوئنچ، شیشه در معرض جتهای هوا یا آبخنک قرار میگیرد و بهسرعت سطح را خنک میکند درحالیکه اجازه میدهد فضای داخلی در دمای بالاتر باقی بماند.

– این باعث ایجاد تنشهای فشاری بر روی سطح و تنشهای کششی در داخل شیشه میشود و مقاومت آن را به میزان قابلتوجهی افزایش میدهد.

نظارت بر عملیات حرارتی

فرایند عملیات حرارتی نیاز به نظارت دقیق برای اطمینان از گرمایش و سرمایش یکنواخت دارد. سنسورهای دما و سیستمهای کنترل برای حفظ شرایط ثابت در طول فرایند استفاده میشوند. هر گونه تغییر میتواند منجر به نقص یا ناهماهنگی در محصول نهایی شود.

کنترل کیفیت و تست

پس از عملیات حرارتی، شیشه نیمه سکوریت تحت آزمایشها مختلفی برای ارزیابی استحکام و عملکرد آن قرار میگیرد. این آزمایشها ممکن است شامل موارد زیر باشد:

– تست مقاومت در برابر ضربه: ارزیابی توانایی شیشه در تحمل ضربه بدون شکستن.

– تست استرس حرارتی: ارزیابی مقاومت شیشه در برابر شوکهای حرارتی، حصول اطمینان از اینکه میتواند نوسانات دما را کنترل کند.

فرایند عملیات حرارتی برای تولید شیشه نیمه سکوریت، ایجاد استحکام و انعطافپذیری بسیار مهم است. نظارت دقیق و کنترل کیفیت در این مرحله برای اطمینان از خواص شیشهای موردنظر ضروری است.

فرایندهای تکمیل

پس از عملیات حرارتی، شیشه نیمه سکوریت تحت فرایندهای تکمیلی قرار میگیرد تا زیبایی و ویژگیهای عملکردی آن افزایش یابد. این فرایندها ممکن است شامل برش، پرداخت، و عملیات سطحی باشد.

- برش:

– شیشه را با استفاده از ارههای الماسی یا سایر ابزارهای برش به اندازهها و شکلهای خاص برش میدهند.

– برش دقیق تضمین میکند که محصول نهایی با مشخصات موردنظر مطابقت دارد. - پولیش:

– پولیش لبههای تیز و نواقص را از بین میبرد و در نتیجه سطحی صاف میشود.

– این مرحله به دلایل زیباییشناختی بهویژه در کاربردهایی مانند معماری و طراحی داخلی مهم است. - پوشش:

– پوششهای مختلفی را میتوان برای بهبود خواص شیشه اعمال کرد، مانند پوششهای ضد انعکاس برای شفافیت نوری یا پوششهایی برای محافظت در برابر اشعه ماورایبنفش.

– درمانهای سطحی نیز ممکن است شامل پوششهای تقویتکننده شیمیایی یا ضد خش باشد. - بازرسی:

– در تمام مراحل تکمیل، شیشه از نظر عیوب، مانند خراش یا حباب بررسی میشود.

– اقدامات کنترل کیفیت برای اطمینان از مطابقت شیشه با استانداردهای لازم اجرا میشود.

بستهبندی و توزیع

پس از تکمیل فرایندهای تکمیل، شیشه نیمه سکوریت شده بادقت بستهبندی میشود تا از آسیب در حین حملونقل جلوگیری شود. بستهبندی مناسب برای حفظ یکپارچگی شیشه تا رسیدن به مقصد نهایی بسیار مهم است.

کاربردهای شیشه نیمه سکوریت

شیشه نیمه سکوریت شده به دلیل بهبود استحکام و ویژگیهای ایمنی به طور گسترده در کاربردهای مختلف استفاده میشود. درک این کاربردها به درک اهمیت فرایند تولید کمک میکند.

- کاربردهای معماری:

– شیشههای نیمه سکوریت به دلیل استحکام و ایمنی معمولاً در نمای ساختمانها، پنجرهها و دربهای شیشهای استفاده میشود.

ویژگیها

– قابلیت تحمل ضربه و تنش حرارتی آن را برای ساختمانهای تجاری و مسکونی مناسب میکند. - صنعت خودرو:

– این نوع شیشه در شیشههای خودرو و شیشههای جلو استفاده میشود که ضمن ایجاد ایمنی و شفافیت در برابر شکستن در اثر ضربه مقاومت میکند.

– استحکام شیشههای نیمه سکوریت به اطمینان از ایمنی سرنشینان در هنگام تصادف کمک میکند. - مبلمان و طراحی داخلی:

– شیشههای نیمه سکوریت اغلب در طراحی مبلمان استفاده میشود، مانند میز و قفسهبندی که ترکیبی از زیبایی و دوام موردنظر است.

– قابلیت پرداخت و پوششدهی آن باعث میشود تا طیف وسیعی از پرداختهای تزیینی انجام شود. - کابین دوش:

– در حمامها، معمولاً از شیشههای نیمه سکوریت برای دربها و محفظههای دوش استفاده میشود که ضمن تضمین ایمنی، ظاهری براق و مدرن ارائه میدهد.

– مقاومت شیشه در برابر شوکهای حرارتی بهویژه در این محیطها مفید است. - الکترونیک:

– شیشههای نیمه سکوریت در دستگاههای الکترونیکی مختلف مانند صفحهنمایش و نمایشگرها نیز یافت میشود که دوام و شفافیت در آنها حرف اول را میزند.

– استحکام آن به محافظت از قطعات الکترونیکی حساس کمک میکند.

شیشه نیمه سکوریت شده یک ماده همهکاره است که به دلیل استحکام و ویژگیهای ایمنی در کاربردهای متعدد مورداستفاده قرار میگیرد. درک فرایند تولید آن برای تولیدکنندگان و مصرفکنندگان ضروری است تا از استفاده مناسب از این ماده در تنظیمات مختلف اطمینان حاصل کنند.

نتیجه گیری

تولید شیشه نیمه سکوریت شامل یک سری فرایندهای کنترل شده از انتخاب مواد اولیه تا تکنیکهای تکمیل با دقت بالا است. هر مرحله نقش مهمی در تعیین ویژگیهای نهایی شیشه ایفا میکند و اطمینان میدهد که استانداردهای ایمنی و عملکرد را برآورده کند. با درک مراحل تولید شیشه نیمه سکوریت، تولیدکنندگان میتوانند کیفیت محصولات خود را افزایش دهند، در حالی که مصرفکنندگان میتوانند تصمیمات آگاهانهای در مورداستفاده از آنها در کاربردهای مختلف بگیرند. تطبیقپذیری و استحکام شیشه نیمه سکوریت آن را به یک متریال ارزشمند در صنایع مختلف، از معماری گرفته تا خودروسازی و فراتر از آن تبدیل کرده است.